2022.05.09

【インタビュー】製造現場の課題をカイホウするパナソニックのAI外観検査ソリューション「WisSight」

現在、日本の工場の外観検査工程で現場が直面している課題が、検査要員の省人化と目視検査の精度向上への取り組みです。とりわけ鍵となるのが不良品の「過検出」と、それに伴う良品の「廃棄ロス」です。

パナソニック ソリューションテクノロジー株式会社は、1988年に創業し、パナソニックの「製造」をDNAとして持つ技術集団です。グループのシステムインテグレーション会社として、デジタルの技術「IT」と運用のスキル「OT」をもとに現場の人を様々な課題からカイホウ(解放)することを目指しています。世の中に先駆けてAI外観検査ソリューションの開発にも力を注いできました。これまでのパナソニック ソリューションテクノロジーの取り組みと、最新のAIを活用した外観検査ソリューション「WisSight」について、ITコンサルティング部AI画像認識・外観検査技術担当の中尾雅俊さんにお話を伺いました。

目次

「目視作業の自動化」で現場の課題をカイホウするAI

―― 近年、工場の従業員不足やサステナビリティといった流れの中で、日本企業はAI導入と廃棄ロス改善に推進しなければならない状況にいます。パナソニック ソリューションテクノロジーでは、一連の動きにどう取り組んでいますか。

―― 中尾氏 パナソニックの工場では「品質」を第一に優先しています。製造における多くのコストを製品の「検査工程」すなわち人件費にかけてきたという経緯があります。ですから、人の目視の労働にAIを適用することで、自動化の範囲を広げましょうと。ここにパナソニック ソリューションテクノロジーのAIの開発の原点があります。そしてAIをはじめとする最新技術を活用し、現場にある様々な課題からカイホウ(解放)することを目指してきました。例えば、現場の負担となる「目視の重労働」からのカイホウや「労働力の不足」といった経営者の抱える不安からのカイホウといったようにです。

同じように多くの製造業が早くから工場の外観検査工程の自動化に動き出していますが、そこで重要になっていることの一つが、既存画像検査で自動化が難しい「感覚的な検査」です。既に外観検査機として普及している一般的な手法は「パターンマッチング」です。これは正常品を元に作成したパターンを検査対象に重ねて、輪郭線に差分があった場合をNGと扱う手法です。 そのため、輪郭線がはっきりしたキズは検知できるのですが、輪郭がぼやけた「しわ」「むら」「汚れ」といった人の感覚を頼るような検査は難しいのです。かえって傷に見えるような「影」を異常と検知してしまうこともしばしばあります。

―― 中尾氏 パナソニックでは、これまで「品質」を優先するあまり、不良品の市場流出をゼロにするために、正常品でも少しでも怪しそうな特徴があるものは全てNGだと判定し、中には正常品を含む全てを廃棄とする運用もありました。外観検査を自動化する際に評価の閾値を通常よりも厳しく設定し、その結果いわゆる「過検出」と言われるものが大量に発生していたのです。

これは実にもったいない話なんですが、実際に人が目視検査する人件費よりも、自動で検出した不良品を全廃棄するほうが経済的であるというのが当時の「大量生産」時代の経営判断でした。しかし、サステナビリティやエコを目指す現在は、地球の資源である原材料を大切に使わせて頂くという方針に大きく舵を切りました。これまで既存の検査機でNGとされたワークを、AIの外観検査に送ることでAIで「正常品を救済する」という大きな目的を持つようになりました。

不良品探しに追われる現場「まずは現状を知りたい」

―― 日本の工場ではそもそも不良品がでること自体が少ないと聞いています。工場の現場で実際に話題になっているリアルな悩みについて教えて下さい。

―― 中尾氏 ご存知のように、日本の工場で不良品が発生することは比較的少ないです。1,000個に1個も不良品が発生したら多いといってよいです。工場によっては 1,000,000個に数個といったオーダーでしか発生しませんので、まず不良品の画像データを集められないということが悩みの一つですね。さらに、新しく品番が変わったといった場合には、やはり認識率の精度は下がることもありますから、新しい品番が出るたびに不良品を見つけなければいけないというのでは、どうしても実際に作業を行う現場の担当者が疲弊してしまいます。

工場の現場が目指しているのは、発生した不良品をいかに取り除き「不良そのものを出さない」ための未然対策です。ですから品番変更で多少の条件が変わったとしても、しっかり不良が検知できるような仕組みづくりにAIの活用が期待されています。

一方で、現場の関心は「まずは現状を知りたい」ということです。不良品の発生の現状を知ったうえで、優先度の高いものから原因をつぶしていくような、その改善のサイクルによって全体の生産効率を上げていくというのが正しいやり方という考えがあります。具体的には、原材料が変わったり、製造装置の設定を変えたり、気温や湿度の変化に対して不良が多く発生していないかというデータを取得し、これをAIで分析・解析できないかと考えています。

既存の外観検査機のパターンマッチングでNGになっても原因分析ができないことも課題です。従来の画像検査というのは、正常のパターンから外れているものを不良品と認識しているだけに過ぎません。これは、高速に不良を弾くという目的では効果的なのですが、実際には、本当はどのような不良の種類であって、その不良の原因が何で発生したのかというところまでを知りたいというニーズが現場にはあります。どの種類の不良がどの程度発生しているかを把握することができれば、対策の優先順位を決めることができます。不良発生時の状況を改善フィードバックすることによって、前工程での変化から因果関係を追跡し、不良の原因自体を究明することで不良の発生そのものを抑え込みたいという狙いがあるのです。

ノンプログラミングで簡単に使える画像認識AI

―― AI外観検査ソリューション「WisSight」の特徴について教えて下さい。

―― 中尾氏 「WisSight」は現場の様々な課題に対応する5種類のAIモデルをノンプログラミングで簡単に作ることができます。

一般的な外観検査AIサービスの多くは「不良品の画像を使って学習」する仕組みです。見た目が同じようなものに対して、ごくごく微小な割れやキズなどの不良を見つけるために用いられています。もちろん「WisSight」もそのような製造業のラインで製造される工業製品の外観検査にも対応していますが、パナソニック ソリューションテクノロジーがフォーカスをしているのは、製造現場から流通、サービス、保守メンテナンスに至るまで、あらゆる現場で発生する目視に関わる課題全てからのカイホウです。

例えば、製品を製造している装置が正常に動作しているか、パレットやフォークリフトが適切な位置にあるかどうか、棚に商品が正しく陳列されているかなどが挙げられます。道路や橋梁などの点検業務では、「道路にひびが入っているか」など点検技士による目視点検が行われています。食品加工の現場では、「お肉が何等級かを見分ける」といった熟練者の目視が必要なケースなども考えられるでしょう。お客様の現場で人に帰属して保有している「現場力」とも呼べるこの力をどのようにしてソリューションに変えて、企業の競争力にするかが大切です。そのお手伝いをするために、様々な課題に対応する手段として5種類のAIモデルを準備しました。

―― 「WisSight」独自のユニークな機能があれば教えて下さい。

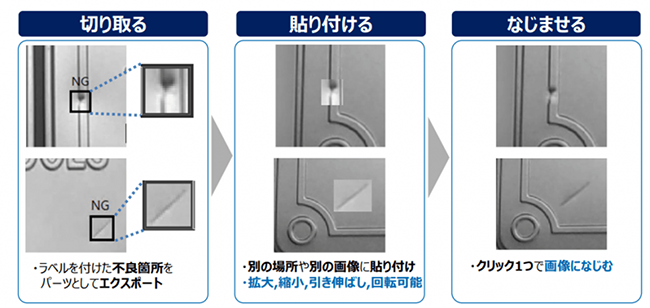

―― 中尾氏 先ほど、不良品画像の収集が困難であるという日本の製造現場の背景について触れました。「WisSight」では不良品の画像が集まらない課題を解決するために、画像を疑似作成する「疑似画像生成」機能が標準搭載されています。例えば、金属加工の工場で、へこみやキズなどを撮影した画像から、不良箇所のイメージをパーツとして切り抜きます。これを別の場所が別の画像に張り付けるだけで、学習データとして利用可能な画像を水増しし、類似不良を再現することができます。特にこの機能が活躍するのは、AIモデル作成の初期段階で、充分に認識率を上げることが期待できます。

ちなみに、初期段階で作成したAIモデルを使うことで本物の不良品が集まったタイミングで、疑似画像は学習画像からは外します。不良品が準備できるなら、本物の画像を使用するのが原則です。

このような機能を搭載しているのも、現場の課題を現場の人たちが自ら対処できる環境づくりを目指しているパナソニック ソリューションテクノロジーならではです。様々な現場を見てきたパナソニック ソリューションテクノロジーだから「不良品が集まらない」「品番違いの対応が必要」といった現場の声を独自の機能として提供できるのです。

使えるAIの秘訣は「同時検出」と「高速検出」

―― ITスキルのない現場の人でも「これは使える」と実感できるようなAIの勘所を教えて下さい

―― 中尾氏 現場のお客様からするとAIやセンサーを使ってやりたいことは、何かを判断したいということだけではなく、その判断結果を使って期待するアクションを実行するということになると思います。例えば、外観検査の場合であれば、AIが不良品を検知し、不良品を製造ラインから弾くということであり、福祉施設サービスの場合であれば、車いすのお客様が来られたときに従業員に知らせるといったアクションまで含めて、はじめてソリューションであると考えています。

注目したいのは、こうしたAIモデルを現場で「使える」ようにするには、複数のAIモデルを並列かつ高速に実行する必要があるという点です。

人は誰かと相対したとき、相手を目視する場合は、一瞬のうちに顔の表情であったり、服装であったり、靴であったりを見て判断します。大まかに全体を見たり、細かいところを局所的にみたりと柔軟です。素晴らしい能力ですが、AIはというとあらかじめ見たいものを教えておく必要がありますので、複数の方向から画像を撮影したり、小さいものを検知するために画像を分割処理して評価する必要が出てきます。

ですから、一つの対象物を検査する場合、意図しなくても複数回処理をしなくてはいけなくなるという事態が多く発生します。「WisSight」は標準エッジソフトウェアとして、複数の画像に対して異なるAIモデルを並行処理できるように開発を行っています。ライセンス体系も、後から検査したい項目が増えたといった場合でも追加の費用なく、お客様自身でAIモデルを新たに追加して使うことができる仕組みになっています。

AIの高速並列処理を支えるHPワークステーション

―― どのようにして複数の画像認識AIモデルを高速並列処理を実現しているのでしょうか。HPワークステーションの採用理由についても教えて下さい。

―― 中尾氏 多くのケースにおいては短時間で、あるいは複数回繰り返しでの判定処理が必要となり、GPU搭載のPC上で実装することになります。NVIDIAのGPUは、高速で並列処理が必要なケースであってもGPUメモリが80GBの製品など様々なラインナップが揃っており、処理時間 や 繰り返しの処理数 などの条件に応じて使い分けができ安心して利用しています。

―― 中尾氏 製品の製造ラインによっては、高速処理を要するものから、夜間稼働で比較的緩やかな処理でもよいといったように幅広く対応しなければなりません。そこでパートナー関係にあり、これまでも取扱い実績が多いHPさんのワークステーションを採用しました。デスクトップ型のHP Z4/Z8 Workstationや、モバイル型のHP ZBook Mobile Workstationをお客様にご導入をいただくことが多いですが、HPさんの場合は製品のラインナップがデスクトップもハイスペックのものから中・小規模のものまで幅広く揃っています。

―― 中尾氏 PoC段階ではモバイル型のHP ZBookが最適です。現場にちょっと置いてすぐに試せるので主にデモ用に活躍しています。工場のラインではなく、サーバールームに集約したいといったお客様からのご要望もありますので、ラックマウント型でも提案することもあります。このバリエーションの多さというところで「WisSight」に非常に最適なワークステーションだと考えております。

また、お客様の多くが製造現場ですから、基本オンサイト保守が3年付いているというのはありがたいです。また、供給がかなり継続的に生産されているということもあって安心して提案することができています。

特に、提案する側としては新しい機種をお試しで貸し出していただけるのが、すごくありがたいです。買ってみないと試せませんというのではなかなか使いづらいのですが、HPワークステーションには「これだったら使える」があるので、お客様にも提案しやすいと感じています。

廃棄ロスの救済と稼働損を削減する外観検査AI

―― AI外観検査ソリューション「WisSight」の 導入事例について教えて下さい。

―― 中尾氏 海外の工場の導入事例では、既存検査機によるNG画像の目視検査をAI外観検査に置き換えることで大幅な検査工数の削減に成功しました。金属の薄膜のような製品を検査する場合、検査NGの種類はキズやシミ、打痕など多岐にわたります。こうした不良は、項目ごとに不良の判定基準が細かに決められており、目視検査員によって判定のバラツキがないように事前のトレーニングは実施するのですが、感覚的な判定において完全に同一の基準でOKかNGかの判定を行うのは困難です。

「WisSIght」ならこのような熟練者の感覚的な判定をAIに反映させることができます。はじめに、誰が見ても正解が分かる「完全にNG」「完全にOK」の画像でAIモデルの基礎に当たるものを作ります。その後、OKかNGか境目となるようなワークを、目視検査の熟練者に判定してもらい「判定基準」を表現するための教師データを作成します。この教師データを使ってAIモデルを作成し「熟練者の感覚をAIに反映」させるのです。 熟練者の感覚をもったAIが分析・判定し、生産ライン数に関係なく同一基準で判定を均一化することを実現しました。

「WisSIght」の導入によって、オペレーション時間の大幅な削減に成功しました。また、「AIで分類した不良原因ごとの発生頻度」と「生産条件」を関連付けたデータを蓄積していくことによって、前工程へ改善のフィードバックを実現しています。

―― 国内の 導入事例についても教えて下さい。

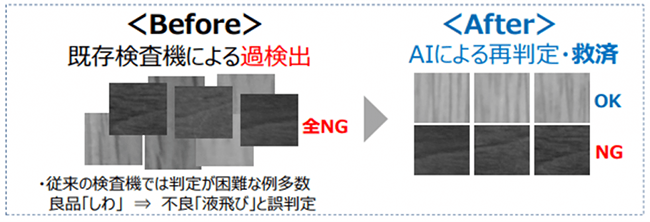

―― 中尾氏 国内の部品工場の導入事例では、既存検査機システムが抱えている過検出による廃棄ロスという課題に取組みました。従来の検査機では良品の「しわ」などは判定が困難で、不良「液飛び」といった具合で全てNGになる場合もあります。この事例では、既存検査機器からの画像を取得し、既存検査機によってNGと判定されたものをAIで再判定することで、廃棄ロスの救済と稼働損の削減を行いました。

「もう諦めていた」目視作業の課題をカイホウするAI

―― 外観検査AIを導入検討している企業担当者様へアドバイスをお願いします。

―― 中尾氏 さきほどもお話したように、目視作業へのAI導入の対象は製品の不良検査だけではないということです。

展示会にみられるような製品の傷を検知するデモなどは、どこの外観検査ソリューションでもだいたいできると思いますが、現場で発生している課題はそんなに単純ではありません。外観検査の項目は、キズ、バリ、ムラ、欠けなど様々です。AIがそのうちの「小さな傷」のNGを検知できたとしても、ほかの項目の一つでもAIが判定できなければ、そのために製品を人が目視しなければなりません。検査員が削減できなければコスト削減につながらないとの理由で、AIの導入自体を諦めてしまうケースも珍しくありません。

また、工場の生産工程の効率化は、製品の不良検査に注目が集まりがちですが、これまでに蓄積してきたデータの利活用という視点も大切です。例えば、工場に設置してある監視カメラの映像は、もしも何か事故が起こった時のために見直すために保存しているお客様が結構いらっしゃいます。でも実は映像にはすごい情報が蓄積されていて、情報をうまく取り出すことができればものすごいデータベースになると思います。でも実際には、「もう全部見切れません」といって諦めているケースがほとんどなのです。

現在現場でお困りになっている目視作業の課題に加え、もう諦めてしまっている作業にも一歩踏み込んで、現場の効率化をご検討いただきたいと考えています。

―― ありがとうございました。最後に、ここまで読んでくれた読者の方にメッセージをお願いします。

―― 中尾氏 パナソニック ソリューションテクノロジーが目指しているのは、構想段階でどこにAIを導入すればいいのか、全てのNGを検知させるほうがよいのか、あるいは一部のものでも検知することによって、トータルコストを下げることができないか、などお客様の現場に入り込んだソリューションを一緒になってつくり上げていくことです。実は私、昔はパナソニックの携帯電話を製造していました。同じようにパナソニックの他の事業部で働いていたメンバーが多く集まっています。お客様に近い現場感をもった当社の社員が導入を支援しますので、外観検査AIを導入検討している方には、目視作業をAIに置き換えて一番効果が出るポイントを見極めて欲しいと考えています。

これからもパナソニック ソリューションテクノロジーは、現場の作業担当者、その現場を効率よく回そうとするマネージャー や 会社の経営者が抱える 様々な課題を、我々が持つ技術(IT)と経験(OT)でカイホウし、お客様がもっとクリエイティブな活動に時間を割くことができる環境実現を目指します。

本日は、どうもありがとうございました。

取材を終えて

現場の課題からカイホウしてくれるAIソリューションの本質は何か。それは、長年にわたり現場で蓄積された「運用スキル」の裏打ちだと思いました。私たちは「新システムの導入」「分析に必要なデータと蓄積」のようにどこか足し算的なAI開発を考えがちです。パナソニック ソリューションテクノロジーの最新の技術(IT)と、制御・運用技術(OT)の掛け算に製造現場の変革の突破口をみました。本来、業務改善は外部に言われて導入するものだけではなく、企業文化として自らで課題を解決する姿勢が求められます。AIの技術を活用して自らの課題をカイホウしていく力とそれを支援する経験豊かなパートナーの存在が大切です。

※本インタビューの掲載先はAIポータルメディア「AIsmiley」となります。

HP Z4 G4 Workstation

充実のパフォーマンスで

あらゆる業務に適したスタンダードモデル

最新のインテル® Xeon® プロセッサー、NVIDIA® およびAMDの高性能グラフィックス、HP Z Turboドライブを搭載可能。さらに、HP Z4 G4 Workstation には8本のメモリスロット、SATAポートを6ポート内蔵するなど、拡張性も抜群です。ハイエンドワー クステーションに求められるパフォーマンスを余すことなく凝縮しました。3D CAD、高解像度映像の 編集、ゲーム開発、医療など、あらゆる分野で活躍します。