2021.06.29

軟包装向け新製品「HP Indigo 25Kデジタル印刷機」その進化の全貌に迫る

2014年に「HP Indigo 20000デジタル印刷機」が市場に投入され、軟包装市場におけるデジタル印刷の需要は大きく拡大した。それから8年の時を経て、2020年に後継機である「HP Indigo 25Kデジタル印刷機」が発表された。満を持してリリースされた本機は、優れた生産性とTCOの大幅改善、豊富なメディアの選択肢などユーザーの要望をつぶさに反映し、極めて完成度の高い製品となっている。他社の追随を許さないその圧倒的な強さの理由はどこにあるのか。株式会社 日本HP デジタルプレス事業本部 ソリューションアーキテクト 柴崎 純平氏へのインタビューを通して、HP Indigo 25Kデジタル印刷機の全体構想から最先端のテクノロジーまでを余すところなく聞いた。今、その進化の全貌に迫る。

- 株式会社 日本HP デジタルプレス事業本部

ソリューションアーキテクト - 柴崎 純平

HP Indigo 25Kデジタル印刷機の進化

HP Indigo 25Kデジタル印刷機は、軟包装市場用に設計された広幅の輪転デジタル印刷機である。原反幅は400mmから762mm、厚みは10ミクロンから400ミクロンに対応し、最大7色での印刷が可能だ。HP Indigo 20000デジタル印刷機に対して生産性を25%向上し、環境への負荷を大きく低減しているという。大きな特徴は、「カラーオートメーション」、「サステナビリティ」、「ワークフローオートメーション」の3つに集約される。

カラーオートメーション機能

「まず、目玉となる新機能が、新たに開発した「スポットマスター」という特色の色合わせソリューションです。これまで数十分かかっていた色合わせを、わずか数分にまで短縮することに成功しました。これにより、色の一貫性と均一性を高め、いつどこで印刷されても同等のパッケージを印刷できます」

スポットマスターは、色ターゲットに対する色合わせの自動化、印刷中の自動測色および自動補正、そしてクラウド上のPrintOSx による印刷結果の共有が主な機能だ。とりわけ、正確かつ高速に特色の色合わせをできるのは、コンバーターにとって大きな朗報となろう。その画期的な色合わせのステップを聞いた。

「まず、色見本やカラーパッチから測色し、特色のLAB値を取得します。データを登録すると、印刷データからキャリブレーション用のパターンが生成されます。パターンを印刷し、内蔵の分光光度計で計測しながらターゲットのLAB値に近づけていくことで、特色の色合わせが自動で完了します」

今回新たに搭載された分光光度計は、従来機と比較して約4倍の高速測定を実現している。その色合わせの速度は驚異的で、デモを見た人は目を疑うほどだという。また、印刷機の中で色合わせを完結できるので手間がかからない。しかも消費する基材も少なくて済むなど、いいこと尽くめだ。

自動化は印刷中の色補正にも及ぶ。通常、印刷時の色を一貫して保つのは難しく、オペレーターが分光光度計で測定しながら手作業で色の調整をするところ、HP Indigo 25Kデジタル印刷機では自動化されている。

「印刷中の色のブレを防ぐため、用紙の端にコントロールストリップという帯状のカラーパターンを印刷し、常に測色しながら連続で自動補正を行います。色の状態はPrintOSx 上にグラフで表示されるので、リアルタイムで確認しながら生産が可能です。補正結果はプレス本体またはPrintOSx に保存でき、リピートジョブなどで同じ色を再現することが可能となり、以前と色が合わないという問題も解消できます」

つまり、インキの調色や調整でオペレーターの手を煩わせることがなくなるのだ。オペレーターへの依存度が高く煩雑なカラーマネジメントが平準化されれば、高度なインキ調色スキルの継承に悩む印刷会社にとって利点は大きい。

「印刷中の自動補正はIndigo 20000の時代から搭載されていましたが、CMYKに限定されていました。HP Indigo 25Kデジタル印刷機では、特色まで機能が拡大されたのが大きな進歩です」

サステナビリティ

2つ目の特徴はサステナビリティだ。日本HPのサステナビリティへの取り組みは、今やCSR(企業の社会的責任)の枠を超え、事業の中核を支えている。

「Indigoは従来からサステナビリティを重要な開発項目とし、パーツのリサイクルや使用エネルギーの効率化などに取り組んできました。HP Indigo 25Kデジタル印刷機では、日常業務での廃棄物を最大95%削減しています。従来はColorマッチング時に30mほど損紙が発生していましたが、SpotMasterにより3m程度に削減できます。それ以外にも消耗品の交換やドアの開閉等で使用される損紙を削減しています。」

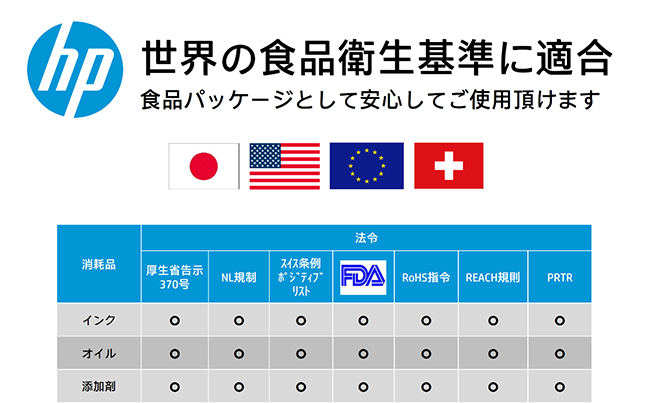

環境面ではデジタル印刷で使用されるインキやオイルの安全性も気になるところだ。軟包装市場で稼働するグラビア印刷機は有機溶剤を使用するため、厳重な管理が必要だが、HP Indigoデジタル印刷機は有機溶剤を使用しない。インキ・オイル・添加剤すべてにおいて食品包装に適したものを使用し、日本はもちろん、海外諸国の食品衛生基準にも適合している。

環境にも人体にも優しいデジタル印刷機は、労働環境の改善や働き方改革にもつながっているという。印刷業は重労働な職人仕事という従来のイメージを、デジタル印刷機が、PCによるオペレーションの仕事へと変えつつある。若手人材の採用難が叫ばれる印刷業界で、後継者確保や女性雇用促進につながるのは大きいだろう。また、ボタンを押せば言語が変わるので、多国籍の労働力に対応できるのもメリットだ。

「HPは一般消費者向けのプリンターも長年手掛けているので、使いやすさには徹底的にこだわっています。世界中どこの人でも直観的に使えるように、使い勝手はこの10年の間に大きく進化しました」

ワークフローオートメーション

3つ目の特徴は、生産性に大きく影響を及ぼすワークフローオートメーションだ。HP Indigo 25Kデジタル印刷機では、新しいDFE(デジタルフロントエンド)となるHP PrintOSx Production Pro v8.0をリリースし、生産性向上のための新機能を適用していると柴崎氏はいう。

「まずRIPを高速化し、従来比で最大5倍の処理速度を実現しています。新しいEsko Automation Engineとシームレスに統合し、より多くのジョブを処理できるようになりました。また、可変ジョブへの対応を容易にするため、可変データの処理エンジンを統合し、HPの可変データ生成ソフトウェアであるHP SmartStream Designerとの連携を強化しています。さらに、クラウドベースのプラットフォームであるPrintOSx との連携をさらに深め、DFEアセットの自動バックアップや最新版へのアップデート、故障する前に予防保全するプレディクティブプレスケア(PPC)に対応するなどの強化を図っています」

生産性というとまず印刷速度に目がいく。本機は、生産性強化モードで42m/分の速度を誇るが、HPが生産性を謳うのは、決して印刷速度だけの話ではない。

「生産性の観点では、印刷前の準備時間や後工程など、全体の工程を見る必要があります。たとえば、デジタル印刷はショートランのジョブをたくさん回すという特徴がありますが、ジョブを段取り替えする際に、毎回色合わせに何十分もかかっていたら、いくら印刷が速くても全体の生産性は向上しません。ジョブの段取り替え時間をできる限り早くすることは重要な課題です」

HP Indigo 25Kデジタル印刷機は、前述の色合わせの自動化により、印刷機実稼働時間を25%以上増加することで、生産に直接貢献することができ、結果、生産性が高まっている。

デジタルパウチファクトリー

工程全体の生産性という観点から、HPは「デジタルパウチファクトリー」という構想を提唱している。印刷だけではなく、製袋までの生産を一気通貫で考え、デジタル印刷のメリットを最大化させる、その構想がデジタルパウチファクトリーだ。この構想の実現に必要な具体的な推奨設備と、それらを設置する工場の推奨面積がすでに公開されており、その内容は以下である。

- 1. HP Indigo 25Kデジタル印刷機

- 2. HP Indigoデジタル印刷機に最適化されたラミネーター

- 3. スリッター

- 4. デジタル印刷に最適化された製袋機

HP Indigo 25Kデジタル印刷機と製袋機は、生産量が増えた場合2台構成で設備されるケースが多く、その場合の設備設置工場の推奨面積は約600平米である。現在、軟包装でデジタル印刷ビジネスを急拡大させている海外企業は、このデジタルパウチファクトリーを実装しているケースが増えている。現在、デジタルパウチファクトリーに関する問合せが世界中で増えており、HPシンガポールのショールームには、このデジタルパウチファクトリーの設備が導入され中継でつないでデモを見ることもできるという。

「ラミネーターと製袋機は、パートナー企業と共同で開発し、HP Indigoデジタル印刷機に最適化されています。ラミネーターは、使いやすい無溶剤タイプと短納期対応のサーマルラミネーションを揃えました。製袋機も、Indigoの印刷範囲に合わせたロール仕様、短いセットアップ時間、材料廃棄の削減など、小ロット製造に最適化されています」

しかし、なぜHPが印刷機以外の機械も含めて提案するのだろうか。

「デジタル印刷機だけが速くても、それだけで軟包装のパッケージが完成するわけではありません。実際、印刷後の後加工にボトルネックがあることが多いのですが、そうなると、せっかくのデジタル印刷のメリットを享受できません。そこで、デジタル印刷製造を後加工まで広げ、デジタル印刷機に最適化された装置を一緒に使うことで、真のデジタルの良さを体験いただけると考えました」

部分最適ではなく工程全体を最適化することがデジタルトランスフォーメーション(DX)の効果を最大化する鍵だという。社内の生産体制に余裕が生まれれば、より精度の高い仕事や品質の良さにつながっていく。柴崎氏は、海外の軟包装コンバーターであるePac Flexible Packaging(以下、ePac)がデジタルパウチファクトリーの推奨構成を構築することで全体の生産を自動化し、世界各地でビジネスを拡大している例を挙げた。

「ePacは、2016年に2台のIndigoからビジネスを始め、今やその台数を76台にまで増やし、売上高2億ドルという驚異的な成長を遂げています。従来6〜8週間かかっていた軟包装の生産をわずか10日で実現し、その短縮された時間は他のプロモーションや施策に使えるため、コストや納期面だけではなく総合的なメリットが出ているといわれています」

デジタルパウチファクトリーは、必要最小限の構成なので、軟包装以外の分野からも参入しやすい。そればかりか、これまでコンバーターに軟包装を発注していた食品や雑貨メーカー(ブランドオーナー)が、自ら設備投資をしてパッケージを作り出したらどうなるだろう。

「実際に、中国では飴の製造・販売を行うOEMメーカーがHP Indigoデジタル印刷機を導入し、自社内でパッケージの製造まで始めたというケースがあります。各国での各種規定や認定を満たす必要はありますが、製造という観点では、この推奨設備と印刷データがあれば、自社工場で印刷・製袋、パッキングまでして、そのまま出荷できてしまうのです」

発注者・ブランドオーナーにとっては、パッケージの最低発注量がなくなることで、新製品の開発サイクルはこれまでになく加速するかもしれない。ターゲットごと、季節ごとに次々と新しいパッケージを展開し、消費者に選ぶ楽しさや贈る楽しさを提供できるだろう。そのスピード感は想像を超え、業界の勢力図をも変える可能性を秘めている。

最後に、軟包装コンバーターがデジタル印刷を始める際に、何から始めたら良いかを聞いた。

「いきなり新規ビジネスを立ち上げましょう、というよりは、まずは各社の印刷技術の視点から、デジタルに置き換えられる部分の見極めから始めることをお勧めします。デジタル印刷を活用することで、これまでロットや納期が要因となって断らざるを得なかった新たな仕事につなげていく。デジタル化して自動化が進めば、営業や生産活動に余裕が出てきます。それは新しい分野に漕ぎ出す余裕を生み出すことにもつながります」

これからも多品種・小ロット・バリアブル印刷を中心に軟包装市場でのデジタル印刷の需要は拡大するだろう。市場の需要増に伴い、他社も軟包装市場向けデジタル印刷機に力を入れてくることは間違いない。しかし、HPがデジタル印刷市場で圧倒的な強さを誇るその背景には、長年積み重ねてきた経験と英知の結集がある。それは決して一朝一夕で築けるものではない。印刷機ユーザーの現場の声に耳を傾け、絶えず改良を重ねてこそ優れた製品へと進化する。HP Indigo 25Kデジタル印刷機を知れば知るほど、HPが他社の一周も二周も先を走っていることがわかるだろう。その絶え間ない進化は、これからも軟包装市場の持続的な発展を支えていくに違いない。軟包装で新たにデジタル化に取り組みたいという企業は、ぜひHPへ相談してみてほしい。多くの経験と実績、そして印刷業界の発展にかける熱い情熱は決して期待を裏切らないだろう。