2021.01.25

【インパム 岩田社長インタビュー】設備更新を機に社内改革プロジェクト発足

日本HPビジネス開発部門の支援を受け、コミュニケーション増と製品開発を目指す

ラベル・パッケージの企画、デザイン、印刷を行う㈱インパム(岡山市南区洲崎、青木良二社長、☎086・261・7855)は、製造を担う㈱インパムシール、デザインを手がける㈱インパムクリエイトといったグループ会社で構成されている。

昨年10月に電子写真方式のデジタルラベル印刷機「HP Indigo 6900」を既存機に代わって導入。新モデル設置を契機に、デジタル印刷の活用促進を目指す社内改革プロジェクトも立ち上げた。3社間のコミュニケーション増も狙い、製品開発に挑むグループの現状などについて、インパムシールの代表取締役社長、岩田大樹氏にインタビューした。

インパムシール代表取締役社長

岩田 大樹 氏

―― インパムグループの動向から伺います

「需要分野は食品を中心に、医薬や化粧品、工業系などでブランドオーナーと直接取引が多いですね。コロナ禍で食品や衛生用品といった一部で特需が発生しましたが、土産関係や化粧品、工業系がパタリと止まり、全体でみれば昨年末の時点でプラスマイナスゼロ。これから先も加味すると、厳しい状況になるのではないでしょうか」

「印刷の内容としては、多品種小ロットがメーン。5000枚未満がほとんどで、1000枚ほどのラベルを凸版間欠機で印刷することもあります。平均すると、1日の作業時間である8時間以内にコンベンショナル機で15種類のラベルを印刷している状況です」

―― デジタル印刷機を導入した経緯について

「印刷会社は装置産業ですから、突き詰めて言えばボタンを押すだけで印刷できることが理想です。しかし、コンベンショナル機は一通り扱い方を修めるまでに3年はかかります。熟練オペレーターならばマンパワーに頼って生産性が安定しますが、新入社員はそうもいきません。デジタル印刷機は保守料などランニングコストがかかる一方、多品種小ロットをこなすためのジョブ替えや、人材育成の費用と時間を考えれば採算が合うと考えています」

「インパムがデジタル印刷に取り組み始めたのは2005年で、『HP Indigo WS4000』からスタート。粘着紙をはじめ、軟包装フィルムにも印刷しています。Indigoはインパムのデジタル室という部門に置いてありましたが、最新の6900は昨年10月にコンベンショナル機と加工機を並べているインパムシールの工場に設置しました。それまで私もあまりIndigoに触れる機会がなかったものの、実際に運用を始めてみると、扱いやすい操作性の機械です。小ロットジョブを獲得していくという当社の戦略に合致し、小回りがきいた対応を望まれるお客さまのビジネスに貢献できると感じています」

―― 最新モデルを導入した狙いとは

「HP Indigo 6900の導入を機に、インパム、インパムシール、インパムクリエイト3社の若手キーマンを集め社内改革を目指す『Indigoプロジェクト』を発足しました。というのもグループといえども法人が別で、これまで営業、製造、デザインの間でコミュニケーションを取る習慣がなかったのです。見積もりや作業指示などがシステムによって自動化されていたこともあり、問い合わせる必要もなく、互いに連絡を取らずに仕事が完結していました。Indigoオペレーターも後加工でどのように抜きやラミネートを施しているのか、ラベルの製造工程を理解していなかったようです。既存業務を延々と続けていくだけならば支障ないのでしょうが、新しいことに挑戦するためにはコミュニケーションがないと何も生まれません」

「環境対応を意識してラベルレスが唱えられるような状況下、これまでとは異なるものを作らなければと危機感を抱いていました。こうした悩みを日本HPさんに相談したところ、ビジネス開発を支援する同社のビジネスデベロップメントマネージャー、仲田周平さんを紹介してもらい、社内改革に関するサポートを担当してもらっています」

「HP Indigo 6900」による可変、加飾印刷で新規需要を狙う

―― 印刷機メーカーに社内コミュニケーションなど内情まで相談し、手を入れるというのも珍しいことだと思いますが

「実を言うと、前モデルのHP Indigo 6000の耐用年数がまだ残っていたこともあり、当初は6900を導入する予定はなかったのです。6000もお客さまから求められるままのラベルを刷るだけで、機能を十分に活用できていたわけでもなく、当社はラベルのメーカーというよりブローカーと言ってもいいような立ち位置でした。われわれは自分たちの仕事を〝企画提案〞だと思っているのですが、デザイン部門から印刷データを引き継いでただ出力するだけでは提案力もなにもありません。日本HPさんには、新モデルを設置するならば新しく面白いことを始めたいのだと訴えました」

「それならばと仲田さんを紹介され、社内コミュニケーションを促進する起爆剤としての効果も期待し、6900を導入するに至りました。私は製造側の立場から効率化を考える一方、販売・マーケティングの役割として『新モデルで実現できること』をプロジェクトメンバーからアイデアを出してもらっています」

製造目線の評価

―― 製造の立場から見て、新モデルの使用感はいかがでしょうか

「インラインプライマーが搭載されているため作業効率が改善し、プライマー自体の品質と併せて印刷の仕上がりも向上した印象です。また、ハードだけではなく、ソフト『HP PrintOS』をいかに活用するかというところもポイントだと感じています。前モデルから多彩な機能を備えていましたが、先ほどもお話しした通り、あまり活用できていませんでした。可変デザインを自動生成する『HP SmartStream Designer』など、これまで使えていなかったソフトを生かしていければと思います」

可変デザインを自動生成する機能などソフトの利活用も促進

「Indigoの後加工には英ABグラフィック・インターナショナル製の加工機を活用。同機でニス引きを行っていますがプライマーの品質が改良されたことで、ラベルの耐久性向上のために塗布していたニスが不要となってさらなる効率化を実現できるのではと検証を進めています」

―― 効率化にあたって実践している取り組みなど

「基材のセットアップを簡略化するために基材幅を260か330㍉の2種類に絞り、狭幅ラベルは多面付けして印刷しています。いかにジョブ替えを短時間で行い印刷機の稼働時間を増やすか、作業の細分化にも取り組んでいます」

「Indigoがインパムに設置されていた時には、担当オペレーターが紙の発注、原価計算、データ作成、印刷、梱包に至るまでをこなしていました。データを調整している間は印刷が止まってしまいますから、インパムシールへ移した今では分業体制を徹底し、基材運搬、印刷、出荷作業などを分けています」

―― Indigoを活用して実現していくことは

「製造の効率化のほか、基幹システムの見直しも含め見える化にも取り組んでいければ。HP PrintOSの中には印刷機の稼働状況を可視化する『Print Beat』という機能もあり、生産性の改善に役立つのではないかと期待しています」

「受注する仕事の幅も広げていきたいですね。お客さまの商品の売り上げを伸ばすため、Indigooの『シルバーインキ』やソフトを活用して価値のあるラベルを作っていきます」

将来見据えた改革

―― 社内改革を推進するIndigoプロジェクトとしての目標は

「印刷機は稼働させてなんぼですから、6900で実現できることを考え、仕事を獲得することです。プロジェクト発足からまだ数カ月なのでラベルサンプルなどはこれからですが、成果のひとつとして昨年、グループ内部に向けてIndigoの特性について解説するオープンハウスを実施。オンラインで東京支社と神戸営業所にも接続した催しは好評で、お客さまに対してもデジタル印刷の魅力を発信する施策ができるのではと可能性を感じました。新しいアイデアを形にするため、3社間の法人の垣根を越えて遠慮なく意見を言い合える環境を整えていければと思います」

「印刷機メーカーはマシンを売るところまでという印象だったため、日本HPさんにここまで踏み込んだ改革の手伝いをしてもらえるとは思っていませんでした。Indigoの営業部門だけではなく、ビジネス開発部門があるというのはありがたかったですね。ソフトの活用方法も含めて、サポートしてもらいながら改革を進めていきます」

―― 最後に、貴社の展望を聞かせてください

「社内改革に欠かせないマシンだとはいえ、Indigoを導入すること自体が目的なのではなく、あくまでもプロセスの一環です。一番大事なことはお客さまの販促に役立ち、当社グループも存続していくこと。極端な話、お客さまのためになるならば印刷だけに固執する必要もありません。販促ツールのひとつとしてラベルを提供し、多角化していくことも視野に入れています」

「インパムの会長を務める父は『たくさんの社長を作りたい』と常々話しています。働く社員に夢を持って仕事に取り組んでもらいたいとの理由で、世の中の役に立ちながら、社員のためにもなる事業を展開していきたい。今後、印刷以外にも拡大していくかもしれませんが、まずはIndigoプロジェクトを通じて魅力的なラベルを生み出せるように社内改革を行ってまいります」

日本HPビジネス開発部門の支援を受け、コミュニケーション増と製品開発を目指す

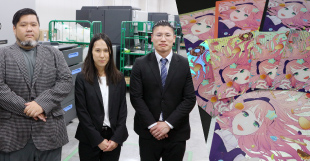

岩田氏が日本HPのサポートを得て立ち上げた社内改革のための「Indigoプロジェクト」には、グループ3社から8人が参画。中核となるインパムの東京支社支社長、徳田翼氏とインパムシール製版室リーダーの垂井大氏、インパムクリエイトのデザイナー、佐藤夕紀氏の3者に活動内容と所感を聞いた。

(左から)インパムクリエイトの佐藤夕紀氏、インパムの徳田翼氏、インパムシールの垂井大氏

① 自己紹介

徳田 勤続年数は13年で、東京と近隣の千葉、神奈川、埼玉への営業が主な業務です。東京支社長として、インパムとインパムクリエイトの東京部門を統括しています。

垂井 徳田と同期入社で、岡山のインパムシールで製版業務を主に担当しています。昨年10月にHP Indigo 6900が当社に設置されたのを機に、インパムのデジタル室という部門が当社の製造部門に移管され、私がリーダーとしてプリプレス業務も引き継いでいます。

佐藤 勤続年数は6年。グラフィックデザインを担当しており、パッケージをメーンに印刷物全般のデザインを手がけるほか、ロゴデザインやウェブのビジュアル制作なども行います。お客さまからのご相談内容を基にデザインを一から提案し、時には営業に同行して想いを伺っています。

② プロジェクトの概要

徳田 インパムシール社長の岩田から相談を受けた日本HPの仲田さんにアドバイスいただき、昨年9月に活動をスタートしました。活動内容はインパムグループの強みと弱み、市場環境などを分析し、何をどのように変えていくのか案を抽出。プロジェクトメンバーは8人で、月に1回以上は全員で集まるほか、テーマを設定した9つの分科会メンバーで定期的に打ち合わせを行っています。

テーマは、営業活動サポートのための印刷サンプル作成やSNS活用など。グループ改革という大きなお題目ですが、その内容はもっとすばらしい製品を考えて、さらなるお客さまへのサービス向上に務めるという営業がこれまでも意識していたものです。

③ 現状の活動内容

垂井 Indigoに限らず新しい設備が導入された際にはサンプルの作成に関わってきましたが、これまでは製造側から『こういった製品があるからどうぞ』と営業側へ投げっぱなしの状態でした。お客さまがどういう反応だったとか、そもそも求められているものだったのかといった話し合いも皆無。今回のプロジェクトをきっかけに、営業とデザイン、製造で話し合う機会を得たので、営業から反響を聞いたり、こちらからも新製品を提案したり、リアルタイムで意見交換ができるようになり、有意義なスタートが切れたのではないでしょうか。

昨年に実施した、社内向けにIndigoを紹介するオープンハウスも手応えを感じました。

デジタル印刷への理解を深める社内向けの催しも実施

徳田 オープンハウスは垂井が主導したグループ初の試みでしたが、営業からもデジタル印刷の仕組みと実現できることを理解できたと好評でした。そのほかの活動として、日本HPさんからは営業トレーニングもレクチャーいただき、〝御用聞き営業〟に終始しないようお客さまへ提案するためのアドバイスを得ています。早速、シルバーインキのサンプルを営業に持って回ると、反響は良好です。お客さまもこれまで知らなかった加飾技術ですので、新規の相談を徐々にいただけています。

佐藤 東京で展示会も控えており、可変デザインを自動生成するHP SmartStream Designer」の機能を生かした可変ラベルのサンプルを出品するため、デザイン案を練っています。

④ 所感と展望

垂井 6900の導入によって好奇心をくすぐられ、製造部門内でも技術的な質問を積極的に尋ねるような土壌ができてきました。営業とデザインとも協議して創意工夫を凝らすとともに、特許となるような独自技術を磨いていきたいといった声も部門内から挙がっています。

徳田 ひとつの数値的な目標として、デジタル印刷の仕事量を前モデル6000から1.5倍に増加させることを目指しています。営業がお客さまへ提案しやすくなるようデジタル印刷の啓発活動を強化し、サンプルも充実させたいです。

佐藤 Indigoプロジェクトで話し合い、季節やキャンペーン商品、ギフト用途を想起させるようなラベルサンプルを作っていければ。可変デザインとシルバーインキ、箔加工など後加工も含めて付加価値の向上を追求していきます。

【本記事は ラベル新聞 が制作しました】